Especificaciones constructivas de cajas de derivación y accesorios seguros contra explosión

Especificaciones constructivas de cajas de derivación y accesorios seguros contra explosión

Material de construcción

Las cajas de derivación y accesorios pueden ser construidos en hierro, cobre, acero, latón, bronce o aluminio. No podrá utilizarse metales como el cinc o magnesio o sus aleaciones.

Forma de construcción

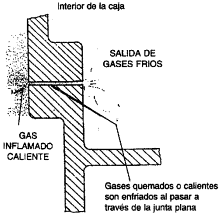

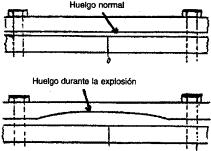

Estarán diseñados de tal manera que ante la presencia de gases o vapores inflamables o explosivos dentro del aparato y estos exploten, la ignición de los mismos no hará inflamar la atmósfera circundante.

Las envolturas deberán soportar con márgenes de seguridad la explosión, sin roturas, fisuras ni deformaciones permanentes.

Juntas

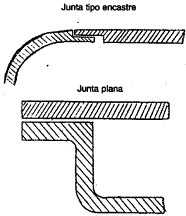

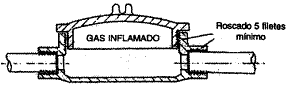

Las juntas en todos los casos deben ser metal-metal, con adecuado ancho y huelgo para impedir la propagación de la llama. La envoltura o caja no debe ser hermética, por lo tanto, queda prohibida todo tipo de junta (figuras 7a y 7b).

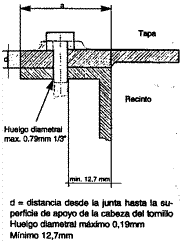

En todos los casos las juntas deben ser estrictamente planas y perfectamente rectificada, el ancho de las mismas no debe ser menor de 19 mm, excepto cuando el volumen interno libre es menor a 6 litros.

Figura 7: a) la envoltura no debe ser hermática.

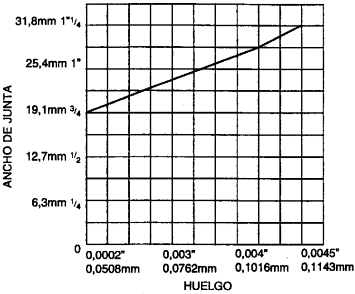

Huelgo

La relación entre ancho de junta y huelgo se refleja en el siguiente cuadro.

Cuadro 1: Relación entre el ancho de la junta y el huelgo.

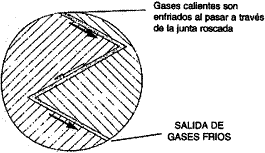

Juntas roscadas

Todas las juntas roscadas en elementos antiexplosivos, deben tener como mínimo cinco filetes de rosca, perfectamente terminados y completos y será como máximo de 20 filetes por pulgada (figuras 8 y 9).

Figura 8: Detalle de la rosca.

Figura 9: Roscado mínimo.

Bulones, tornillos, pernos, tuercas, etc.

Todos los bulones, tomillos, tuercas y pernos utilizados en la confección de envolturas antiexplosivas o para unir piezas que la construyan, como ser tapas o bridas, serán de acero o aleación.

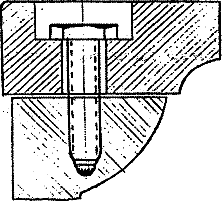

Los bulones y tomillos removibles, estarán dispuestos de modo que su ausencia no deje una abertura que tome ineficaz el gabinete antiexplosivo. La utilización de tomillos para unir tapas o panes componentes no deberá nunca perforar la pared de la envoltura antideflagrante, en el fondo de estos agujeros se dejará un espesor mínimo de metal de 5 mm o de un tercio del diámetro del agujero cualquiera sea el más grande (figuras 10 y 11).

Figura 10: Utilización de tornillos para unir tapas o partes componentes.

Figura 11: Ubicación del tornillo.

Espesores mínimos

El espesor mínimo será de 2.381 mm cuando las carterías estén construidas en acero, hierro maleable, cobre, latón o bronce y no menor de 3.175 mm, cuando sea aluminio fundido. Estas pautas o exigencias no se aplica en el caso de conexiones con accesorios flexibles.

Partes móviles

Cuando una varilla o eje deba atravesar la pared de una envoltura antiexplosiva, será de sección transversal circular en toda la longitud que atraviesa la pared, incluyendo el cuello o forro de metal, si existe el agujero para el paso de la varilla o eje, deberá ser también de sección circular.

La longitud del orificio desde el interior de la envoltura al exterior de la misma no será menor a 12,5 mm.

El huelgo de los elementos deslizantes deberá sujetarse al valor permitido para el gas o vapor inflamable, si el juego de la varilla puede aumentar por desgastes dentro de las condiciones normales de uso, el diseño proveerá el medio para contrarrestar el mismo.

Sellado de cañería

Uno de los requisitos más importantes de cualquier instalación antiexplosiva, es que ante una explosión interna en un determinado gabinete o envoltura, la misma no deberá propagarse al exterior de la instalación, ni provocará ignición de la atmósfera circundante. Igualmente dicha explosión se circunscribirá al gabinete en cuestión y no deberá propagarse al resto de la instalación. Para que ello no suceda los conductos deberán estar perfectamente sellados. Se recomienda en conductos de largo recorrido, sellados cada 15 metros como máximo. Asimismo se específica sellar todos los conductos a una distancia no mayor a 0,45 metros antes de entrar a la envoltura de llaves o aparatos que produzcan chispas o arcos eléctricos.

El propósito del sello en los conductos puede resumirse de la siguiente manera:

1) En el caso de equipos que producen chispas o arcos, confina la explosión a la envoltura y previene la comunicación de los conductos laterales

2) Previene el desarrollo de presiones excesivas en envolturas conectadas a los conductos

3) Para suprimir el desplazamiento de mezclas explosivas desde zonas peligrosas a no peligrosas a través de los conductos

A su vez se recomienda el uso de drenadores para eliminar de los conductos y de las envolturas la acumulación de líquidos, producidos estos por la condensación de vapores o filtración de agua. El tamaño de los mismos será de acuerdo al tamaño de los gabinetes y a la cantidad de líquidos a drenar.

Compuesto sellador

El compuesto sellante que se emplea para cierres herméticos, tendrá que cumplir los siguientes requisitos:

1) No deberá contraerse cuando seque, ni ser afectado por la atmósfera que lo rodea

2) No se ablandará, ni agrietará bajo condiciones normales de uso

3) Su punto de fusión no será inferior a 93 °C

4) Su espesor no será menor a 16 mm

Uso de vidrios, visores, mirillas y otros

Las mirillas para inspección, deberán ser en forma de disco plano o placa y tendrán una protección mecánica si su superficie excede los 50 cm², deberá estar colocada en un marco que cubra ambas caras, sobre todo la periferia del alojamiento. Deberá ser capaz de soportar sin deterioro, un golpe de un peso de 1,8 kg que caiga desde una altura de 1,5 metros y que tenga en el punto de impacto una esfera de acero de 25 mm de diámetro.

Todos los elementos usados como mirillas o envolturas deberán ser de vidrio o cualquier otro material transparente, que sea química y físicamente estable y capaz de soportar la temperatura máxima del aparato en sus condiciones normales de funcionamiento.

Prueba de explosión

Los elementos usados en instalaciones en zonas peligrosas de Clase I, Grupos A. B, C y D, deben ser aptos para soportar la presión interna de explosión sin daños ni pérdidas a través de las juntas, por lo tanto, serán sujetos a una serie de pruebas en presencia de mezclas de gas y vapor con aire en el rango de concentración explosiva.

Durante la prueba de explosión, la envoltura debe impedir el pasaje de llama o chispa que pueda inflamar la atmósfera circundante. La presión de explosión interna está determinada por el tamaño y forma de la envoltura, su volumen libre y por la naturaleza de la mezcla del gas o vapor con el aire. En general, las presiones de explosión estarán entre 5,2 kg/cm² y 9,5 kg/cm²

Prueba de hidráulica

Las envolturas deben soportar sin roturas o detonaciones permanentes las pruebas hidráulicas, que serán con presiones no menores a cuatro veces la máxima presión adoptada en la prueba de explosión.

Esta presión deberá ser aplicada a razón de 7 kg/cm² por minuto hasta alcanzar la presión deseada. Se deberá usar sellos o empaquetaduras para impedir pérdidas durante la prueba.

Autor: Sin datos.

Editor: Ricardo Santiago Netto (Administrador de Fisicanet).

- ‹ Anterior

- |

- Siguiente ›

Cajas para instalaciones eléctricas de metal.